"世界にひとつだけ" Just earの輝きを生み出す、ソニー・太陽のものづくり

音楽を愛する人、一人ひとりのために音質を追求し、高い装着感を実現するテイラーメイドイヤホン「Just ear®」。精密な耳型採取や対面での音質コンサルティングを経て、その夢のイヤホンにカタチを与えるのがソニー・太陽のJust ear製造チームだ。Just earはいかにして作り上げられるのか? 現地で目にしたその作業は、マスプロダクションの製造とは一線を画す、少数精鋭のマイスターたちによるものだった。

高度な技術を必要とする製造工程

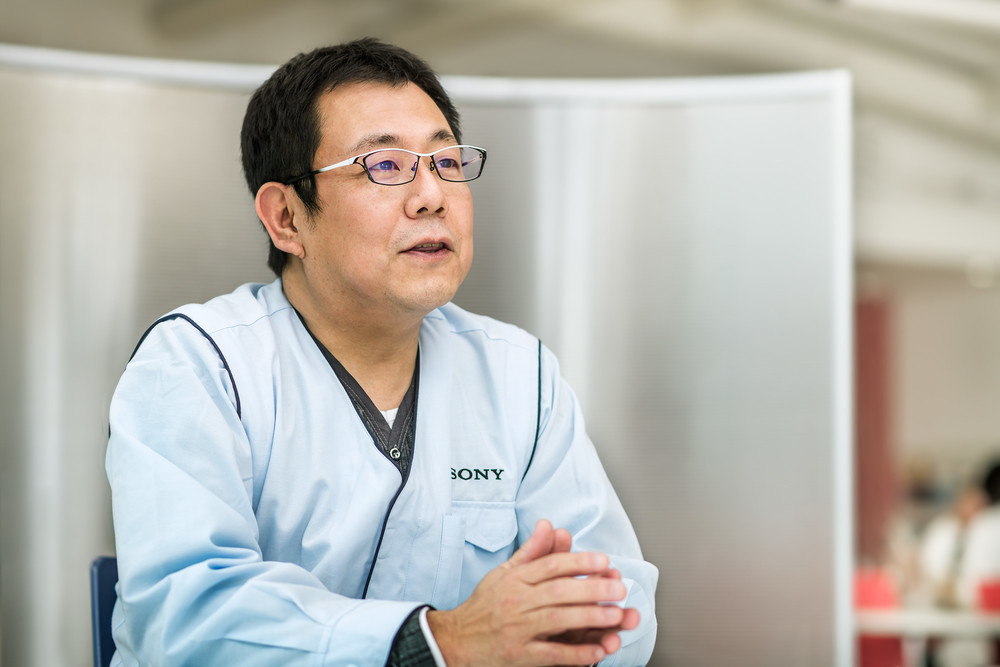

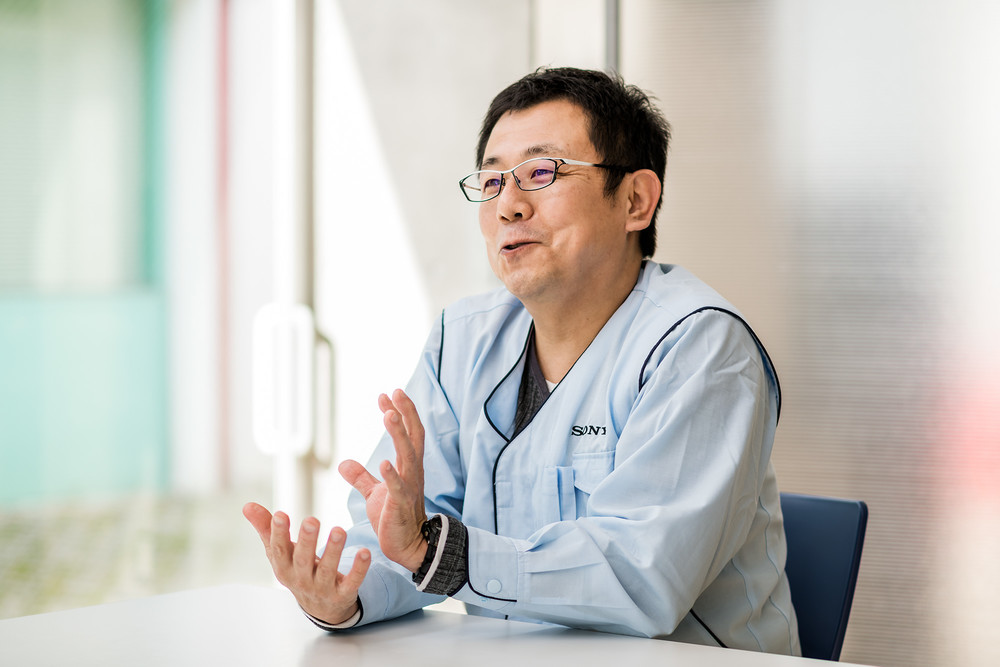

「部品の組み込みの難しさはうちで作っている他の製品と変わらないですね。難しいのは何といってもシェルの製作です」

ソニー・太陽でJust earの製造チームを率いる宮本 晶氏のこの言葉だけを聞くと、「組み込みは難しくないがシェル作りは難しい」という意味に思えるかもしれない。 しかし実際は異なる。というのもソニー・太陽においての「うちで作っている他の製品」は、一般的なレベルのそれではないのだ。

大分県日出町に本社工場を構えるソニー・太陽は、ソニー製品の中でもプロオーディオやハイエンドオーディオを中心に、様々な重要製品の製造を担当している子会社だ。

例えばモニターヘッドホンの業界標準機「MDR-CD900ST」、同じく次世代標準を狙う最新機「MDR-M1ST」、ソニーイヤホンのフラッグシップ「IER-Z1R」。さらには漫才マイクとして知られている「C-38B」。ソニーとして26年ぶりのスタジオ向けマイクとして開発されたハイレゾレコーディングマイク「C-100」。それらすべての製造をソニー・太陽が担っている。

「MDR-CD900ST」の組み立ての様子

つまり冒頭の言葉が意味するところは、実際にはこうなる。

「Just earの組み込みの難しさはソニーのプロ機やフラッグシップ機と同等以上であり、シェルの製作はそれをさらに上回る難しさだ」

ソニー・太陽だからこそ可能であり、ソニー・太陽であっても容易ではない。高度な技術を必要とするのがJust earの製作なのだ。

世界にひとつしかない究極のテイラーメイドイヤホンJust earその装着感の快適さや音質の素晴らしさは、驚きと感動に満ちている。そしてその製造過程もまた、スタッフの手による緻密で繊細な作業に驚かされる。ここではその一端を紹介しよう。

シェルというパーツ自体を作り出す

Just earの大まかな製造工程は、 1) 耳型の加工 2) シェルの製作 3) パーツの組み込み 4) 音質調整

という流れだ。

特別な手法で採取したユーザーの耳型をもとに、シリコンでシェルの型を作り、その型に紫外線で硬化する樹脂を流し込む。固まった樹脂を削り、磨き上げてクリアなシェルを作り出す。その中にドライバー等の音響パーツを組み込み、最後に音質調整を施す。それらの大工程はいくつもの小工程から構成されており、精密で難しい作業の連続だ。

Just earの製作がソニー・太陽に委託されたのは2017年。それに先立ち宮本氏ともう一人の担当者が、製作技術を習得することになった。最初の印象で「これは難しい」と感じたのがシェル製作工程だったという。

Just earの製造チームを率いる宮本 晶さん

「ソニー・太陽では超小型業務用マイクなども製造していますから、微細な部品を超小型ケースに組み込む作業なら、どんなに難易度が高くても、これまでの経験を生かせます。ですが、シェルの製作は、部品を組み込むのではなく、部品そのものを作る作業です。経験したことがないことなので、とにかくやってみないとわからないという感じでした」

「型を作り、樹脂を流し込んで部品自体を作る」という作業は、一般的なイヤホン、ヘッドホン、マイク等の製造工程にはない。Just earのためだけに必要とされる、特殊な技術なのだ。

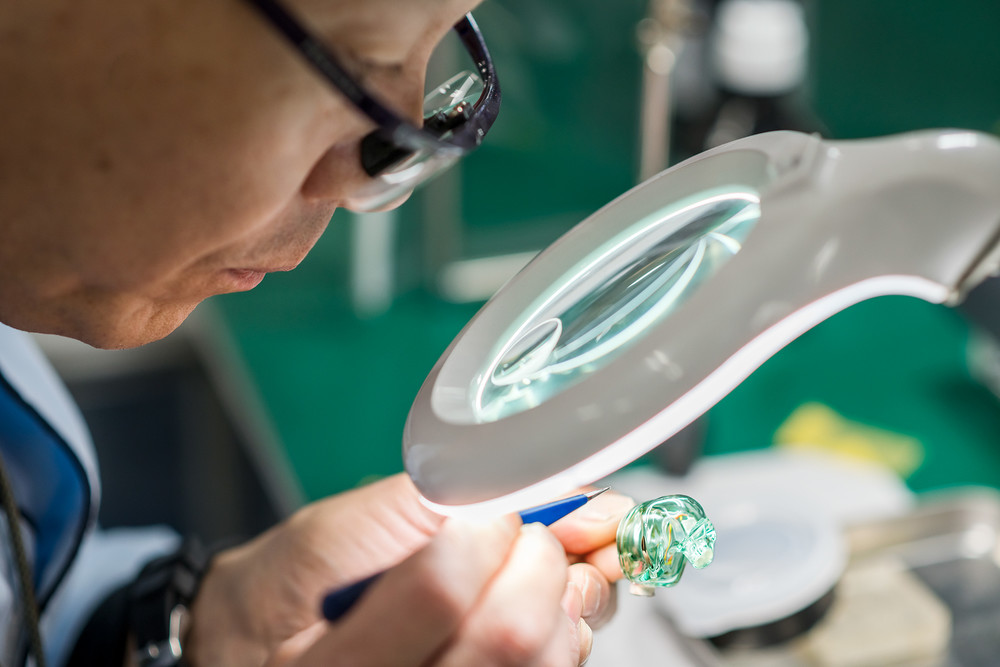

玉に瑕(キズ)は許されない

実際に作業を見せてもらうと、そのシェル制作は、職人的な技術やノウハウの蓄積によって成り立っていた。例えば、Just earの魅力のひとつに数えられるクリアシェルの美しさを現実するには高度な職人技が求められる。そこで製作現場ではまず、型に樹脂を流し込む工程で速度を微調整するなど、気泡の発生を最低限に抑えるための様々な工夫が考案され、導入されているという。

採取された耳型の細部を削りマスター型を作り、シリコンで型採りをしたものに紫外線硬化樹脂を流し込み「Just ear」のシェルの原型が出来上がる

「気泡対策に限らず、スタッフが考案した製造工程の改善策や工夫は、チームで検証をし、有用であることが確認されたのち、正規の製作工程に組み込まれ、共有されます。製品としての均一なクオリティーを維持していくために不可欠なプロセスです」

しかしそれでも、気泡の発生を完全に防ぐことはできないという。ではどうするのか?

「シェルの表面近くに発生した気泡なら、その気泡に針を通し、そこから樹脂を注入して埋め、表面を磨き上げて、無くすことができるのですが、奥にできてしまった気泡はどうにもなりません。ですから前者はある程度許容してでも、後者を発生させないことに重きを置いて作業しています」

ひとつのJust earは一人のマイスターの手によって完成する

Just earの製造体制は、各工程を専門スタッフが担当する分業制ではない。

耳型の加工より後の工程は、ひとつのJust earに対して一人のスタッフが担当している。そのため、「この人の耳型は小さいから部品の組み込みにも工夫が必要そうだ」など先の作業をイメージしながら工程を進めていくこともできる。

スタッフには、Just ear製作の全工程についての高度な技術やノウハウ、そのすべての習得が求められる。シェルの製作にしても、気泡をなくす技術だけでなく、様々な工具を使い分け、指先の感覚を研ぎ澄ませて削り出しや磨き上げなどいくつもの熟練技を身につけねばならない。

余分なラッカーを顕微鏡で確認しながらそぎ落としていく。この作業によってシェルの透明度が増す

ラッカーコーティングによる表面の仕上げにおいても、シェル全体に一定の厚みに滑らかにラッカーをまとわせ、あの輝きを生み出す技は並大抵のものではない。 一つひとつの形が違うシェルの表面を均一に仕上げるためには、それぞれに合わせた作業が求められる。形の癖を読み取り、「どの方向からラッカーを流せば、ラッカーが厚くなってしまう箇所ができにくいか」など、経験とノウハウを生かした対応が必要なのだ。

クリアで美しいシェルが出来上がるとようやくパーツの組み込みの工程となる。これもかなり繊細な作業だ。パーツの配置や音を通すチューブの取り回しには、そのシェルの形や大きさに合わせての調整が必要だ。その最適解を導き出せるようになるまでに、どれほどの経験が必要なのだろうか。耳にフィットするシェルに、音響的に最適な配置でドライバー等が組み込まれることで、コンサルティングで導き出されたチューニングが実機で完全に再現される。Just earの「あなたのためだけの音」はこうして、製作スタッフの努力と技術に支えられている。

Just earの製作スタッフは、「マイスター」と呼ばれることがある。彼らが果たしている役割の大きさ、技術の高さを知れば、ふさわしい称号と言えるだろう。マイスターの数は現在7名。その人選は宮本氏に任されている。

「製造チームに適した人材は、手先の器用さ、能力はもちろんですが、チームに定着している現在のスタッフたちを見ると、Just earの製作に大切なのは、忍耐力や根気強さといった精神面だと思いますね。いくら正しい手順で丁寧に作業をしても気泡はシェルに発生する。それを地道に修正し、次に向けて作業の精度を高め、それでもやっぱりうまくいかなかったりもする。だけどその繰り返しでしかJust earの製作技術は習得できない。それに耐えていける忍耐力がないことには、手先の器用さも何も発揮できませんから」

自らの技術に磨きをかけ、次に経験を生かす。そういう人材が、Just earの製作マイスターとなり得るのだ。

個々の能力を最大限に生かせる環境

ソニー・太陽は、ソニー創業者の井深大氏が、障がい者の社会参加を支援する社会福祉法人「太陽の家」の理念に賛同して設立した企業。「障がい者だからという特権無しの厳しさで健丈者(※)の仕事よりも優れたものをという信念をもって」(※障がいがなく「丈夫」な人はいるが、「常に」健康な人はいないという考え方を踏まえて表記したもの)を是とする同社においては、社員の6割以上が何らかの障がいを抱えている。

Just earの製作は専用のブース内で作業が行われている

「スタッフを選出する際には能力だけを見て、その人にどんな障がいがあるのかは関係ありません。チームに加わってから、それぞれ不便な部分があれば、作業環境を改善していきます。車椅子でも作業しやすいように、高さを調整しやすいデスクを自分たちで設計するなど、日常的に改善を行っています」

個人の持つスペシャルな力を発揮するためのユニバーサルな環境を整える。それがソニー・太陽の流儀だ。

スタッフが力を発揮するための環境への投資は、製品クオリティーへの投資と同じこと。Just earも含めてソニー・太陽が製造・制作するプロダクトのクオリティーは、そのようにして高められている。

一つひとつに静かに向き合う

取材スタッフの一人が、シェルの製作工程を見て「工業製品の製造というよりは漆器などの工芸品が作られている様子を見ているようだ」と言った。

たしかに。

漆器の製作とは、一つひとつが異なる木材、毎日の湿度や気温の変化と向き合うことだという。Just earの製作も、一人ひとり異なる耳型と向き合う作業だ。ルーティン化できないところに、工芸の世界に通じるものがある。

マイスターは静かに 「そうかもしれませんね」 と答えただけで、目の前の作業へと、すっと意識を戻した。

Just earは、ソニーのものづくりを支えるソニー・太陽のマイスターたちの技術と、静かな情熱から生み出されている。

撮影:増尾峰明

取材・執筆:高橋 敦

ソニー・太陽株式会社 https://www.sony-taiyo.co.jp/ ソニー Just ear https://www.sony.co.jp/Products/justear/